01.商用铝合金轮毂法兰盘几何特征

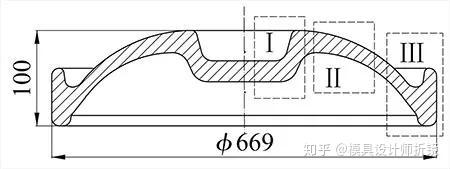

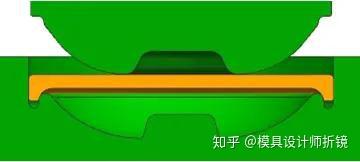

图1 铝合金轮毂结构

某商用铝合金轮毂结构如图1所示,材料为6061铝合金,直径为ϕ669mm,高度为278mm。

02.商用铝合金轮毂工艺分析

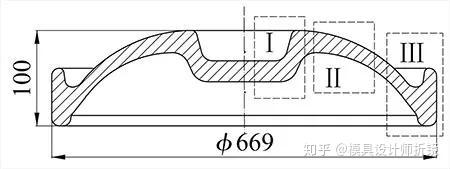

图2 终锻件几何特征

注:Ⅰ为圆凸台;Ⅱ为圆弧处;Ⅲ为外圆处。

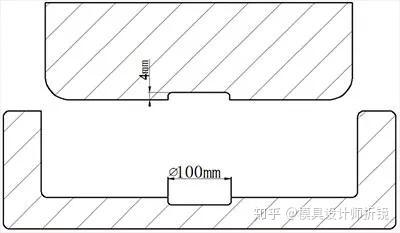

(1)终锻件几何特征的确定:根据塑性成型体积不变原则,终锻件体积应为零件体积与机加工余量、切边体积、废料体积之和。经计算将终锻件设计为直径ϕ669mm,高度100mm,终锻件几何特征如图2所示。图2终锻件几何特征注:Ⅰ为圆凸台;Ⅱ为圆弧处;Ⅲ为外圆处。

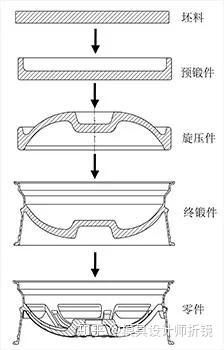

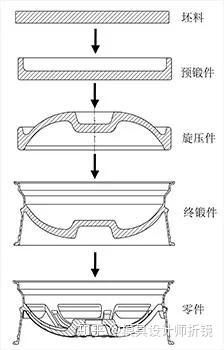

图3 轮毂法兰盘锻造工艺

(2)由于铝合金轮毂尺寸较大,锻造成形过程复杂,采用一次性锻造成形通常需要较大的成形力且材料填充不饱满,需要增加一道预锻工序。预锻成形可以有效降低金属回流和防止起皱,保证零件的成形质量,另外增加预锻工序可以减少一次性变形程度,有利于降低成形载荷,使金属填充饱满,并且可以减少模具零件的损伤,延长模具使用寿命。将直径为ϕ669mm、高度为52mm的圆形坯料加热以提高材料塑性,再采用反挤压的方式将坯料挤成杯状预锻件,再将杯状预锻件锻成碗状终锻件,然后将该碗形终锻件作为旋压坯料与加热坯料,旋压成旋压件,最后将旋压件机加工、涂装成成品,具体过程如图3所示。

2.轮毂法兰盘有限元模拟及模具结构改进

01.轮毂法兰盘有限元建模

(a)预锻模型

(b)终锻模型

图4 铝合金轮毂锻造模型

针对1.2节成形方案,采用UG三维软件建模,然后将模型以stl格式导出,再导入simufact软件中进行前处理,采用Ringmesh模式对坯料进行网格划分。零件材料为6061铝合金,模具材料为H13钢,预锻、终锻时坯料温度设置为400℃,模具温度设置为350℃;摩擦类型采用剪切摩擦,摩擦因数取0.3。按照1.2节设计,首先对预锻过程进行模拟,再将预锻件及相关信息导入终锻过程,作为终锻过程坯料,进行终锻模拟,建立的模型如图4所示。

02.模拟结果分析及模具结构改进

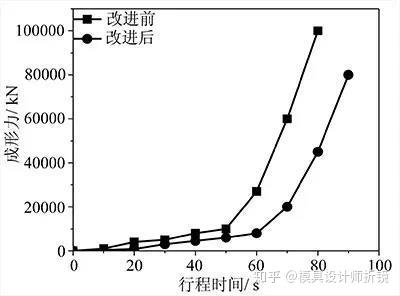

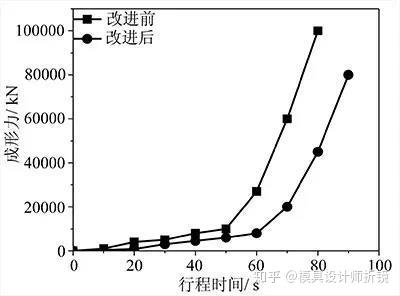

图5 模具结构改进前和改进后终锻载荷对比

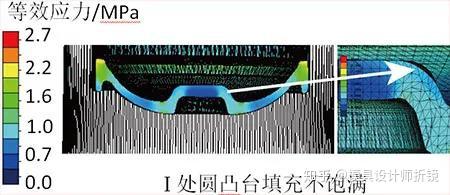

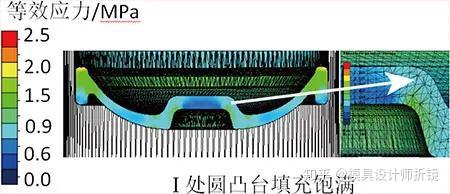

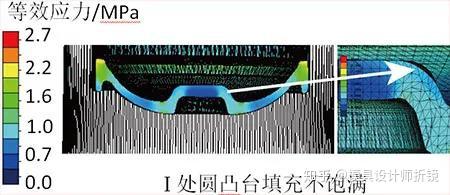

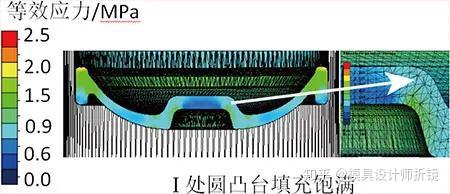

图6 模具结构改进前轮毂终锻件I处填充不满

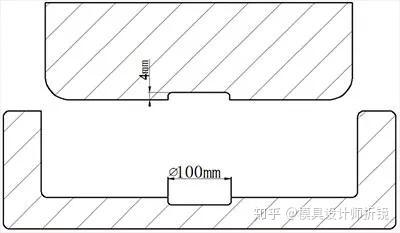

图7 模具结构改进

(a)改进前

(b)改进后

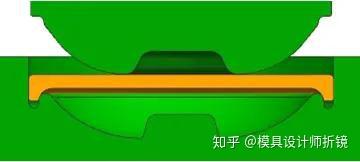

图8 模具结构改进前和改进后终锻件Ⅰ处对比

按照2.1节设置参数并进行模拟,结果显示终锻载荷过大,最大成形力达到100000kN,如图5所示,且终锻件中I处(见图2)有填充不满的缺陷,如图6所示。从材料流动分析可知,在设计预锻件时,只考虑将预锻件中间厚度挤压成与终锻件Ⅰ处厚度相等,没有考虑终锻件中Ⅱ处(见图2)的减薄,使终锻时Ⅱ处变形程度大,材料流动困难,成形力大,填充不饱满。从模具结构改进方面考虑,将预锻件中对应终锻件Ⅱ处厚度减薄,平衡终锻过程该部分的变形程度,而其他部分保持不变。即将上、下模设计成波浪形,并加工直径ϕ100mm×4mm的圆槽,如图7所示,保证终锻时材料流动顺畅,降低终锻变形程度。模具结构改进后,再次进行有限元模拟分析,其结果如图5和图8所示,最大成形力下降至80000kN,终锻件I处填充饱满(见图8(b))。

3.模具结构改进后终锻有限元模拟分析

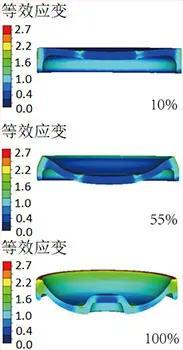

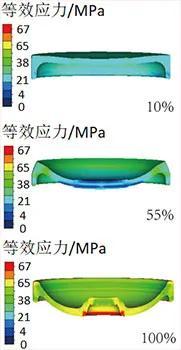

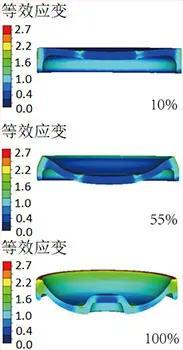

(a)终锻过程等效应力分布

(b)终锻过程等效应变分布

图9 终锻模拟分析

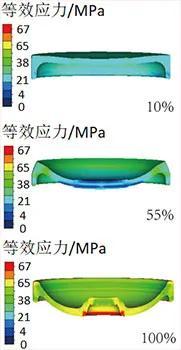

模具结构改进后终锻有限元分析结果如图9所示,由图9(a)可知,预锻件上表面最先进入塑性变形,这是因为上表面先接触上模且下端自由,随着上模下行,整个上表面发生塑性变形,形成两侧弧面,此时最大应力约为45MPa,该阶段之前,对应终锻件Ⅰ处应力值最小,说明该部分变形量较小。变形到最后阶段主要是终锻件Ⅰ处成形,应力也主要集中在Ⅰ处,最大应力约为68MPa,应力分布差别并不是很大,因此成形后终锻件中残余应力较小,锻件成形质量良好。

图9(b)所示为轮毂法兰盘终锻过程中等效应变的分布情况。由图9(b)可知,成形前期,锻件应变主要集中在上表面减薄的部分,随着上模下压量的增加,终锻件Ⅲ处(见图2)应变逐渐增大,这是由于终锻件Ⅲ处整形的缘故,成形后期,在Ⅲ处应变达到最大值约为2.7,会出现开裂风险,生产时要注意该处的成形质量。从最终轮毂终锻件的应变分布来看,终锻件Ⅰ、Ⅱ、Ⅲ处应变逐渐增大,这是因为终锻时,这3处的变形程度也是依次增大,该模拟过程能够真实地反映实际锻造情况。

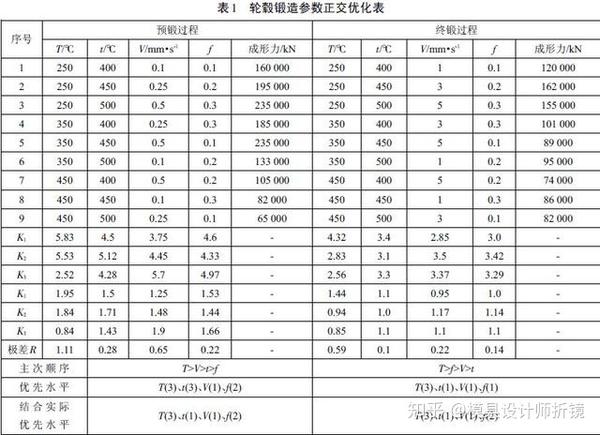

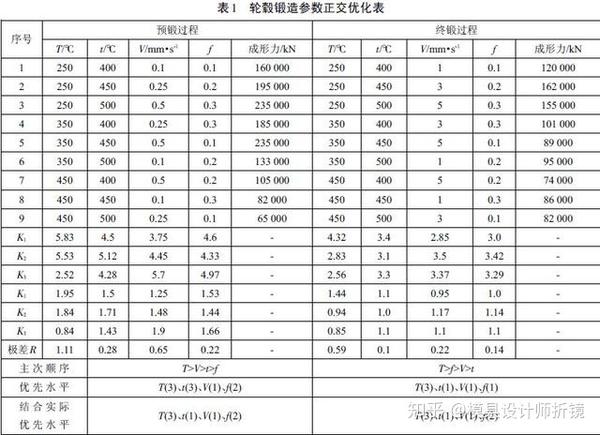

4.轮毂法兰盘锻造工艺参数优化

以影响轮毂法兰盘锻造工艺的主要参数如模具温度T、坯料温度t、上模下压速度V、摩擦因数f作为研究对象,采用正交试验,研究其对成形载荷和锻件成形质量的影响,为正确选择锻压工艺参数提供依据,其正交优化表如表1所示。

01.工艺参数选择

模具温度T:模具温度对锻造工艺有很大的影响。合理的模具预热可以减少成形力,但模具温度过高又会影响模具使用寿命。查阅相关资料,模具温度选择:250、350、450℃。

坯料温度t:由于锻造铝合金轮毂温度区间较窄,根据相关资料选择:400、450、500℃。

上模下压速度V:过大的下压速度会使材料在较短时间内变形剧烈,使锻件开裂;而过小的下压速度又会降低生产效率。根据资料和实际生产经验,预锻成形时上模下压速度为:0.1、0.25、0.5mm/s,终锻成形时上模下压速度为:1、3、5mm/s。

摩擦因数f:成形过程中模具和坯料间的摩擦不可避免。摩擦力阻碍材料流动,使材料变形不均匀。因此合理使用润滑剂是必要的,根据相关资料选择摩擦因数为0.1、0.2、0.3。

02.正交试验

正交试验采用三水平四因素,即以模具温度T、坯料温度t、下压速度V、摩擦因数f为四因素。以成形力作为目标函数,建立正交试验及结果见表1所示。

由表1可知,对轮毂法兰盘锻造工艺的模拟结果运用极差原理进行分析,单参数平均值K反映同一因素的各个水平对目标函数的影响程度;极差值R的大小反映各个因素对目标函数影响的显著性,极差值越大,对应因素对目标函数影响越显著。经极值分析得出,预锻过程中影响程度主次关系为模具温度T>上模下压速度V>坯料温度t>摩擦因数f。终锻过程中,影响程度最大的为模具温度T,上模下压速度V、摩擦因数f、坯料温度t影响程度相近。预锻坯料温度最佳为500℃,但6061铝合金超过550℃会有过烧的危险,因此通过对坯料温度K值的比较分析,坯料温度选择400℃;终锻时,最优摩擦因数为0.1,但是锻压过程始终在较高的温度下,材料软化,摩擦因数会增大,最后选择的摩擦因数为0.2。综上所述,根据平均值K,结合实际预锻工艺参数:模具温度450℃、坯料温度400℃、下压速度0.1mm/s、摩擦因数0.2;终锻工艺参数:模具温度450℃、坯料温度400℃、下压速度1mm/s、摩擦因数0.2,对上述2组参数进行模拟,结果显示,终锻时最大成形力为66000kN,符合生产要求,相对于优化前的80000kN,下降了20%。

选庄:第一轮博彩问答,系统随机选择一个玩家做庄。第二轮开始博彩问答,谁胡谁做庄,一炮多响的情况下,放炮者做庄。